Плазменная наплавка (Plasma transfer Arc, PTA) является передовым методом нанесения износостойких покрытий на рабочую поверхность как при изготовлении, так и восстановлении изношенных частей деталей машин. Плазменная наплавка отличается уникальными технологическими возможностями. Прецизионная точность, малая глубина проплавления основного металла, высокая культура производства и возможность наплавки самых разнообразных сплавов. Центр защитных покрытий — Урал» (ЦЗПУ) применяет технологию плазменная наплавка, которая позволяет сократить расход наплавочных материалов и затраты на механическую обработку наплавленных деталей, значительно повысить и стабилизировать качество наплавляемых деталей. Плазменная наплавка дает возможность получения толщины наплавляемого слоя от 0,1 мм до нескольких миллиметров.

Плазменная наплавка широко применяется для упрочнения поверхности деталей, работающих при высоких нагрузках, для защиты от износа и коррозии деталей запорной и запорно-регулирующей арматуры, для защиты от высокотемпературного износа формокомплектов стекольной промышленности.

Плазменная наплавка

Для повышения износостойкости новых деталей и для восстановления старых изделий, применяется плазменная наплавка, которая обеспечивает требуемую твердость и заданный химический состав наплавленного металла. Принцип плазменной наплавки металла основан на расплавлении присадки электродугой высокой плотности. На поверхности обрабатываемой детали образуется диффузионный слой, прочно удерживающий защитную пленку, обладающую специфическими свойствами. Слои, наплавленные порошками твердых сплавов, характеризуются высокой износостойкостью.

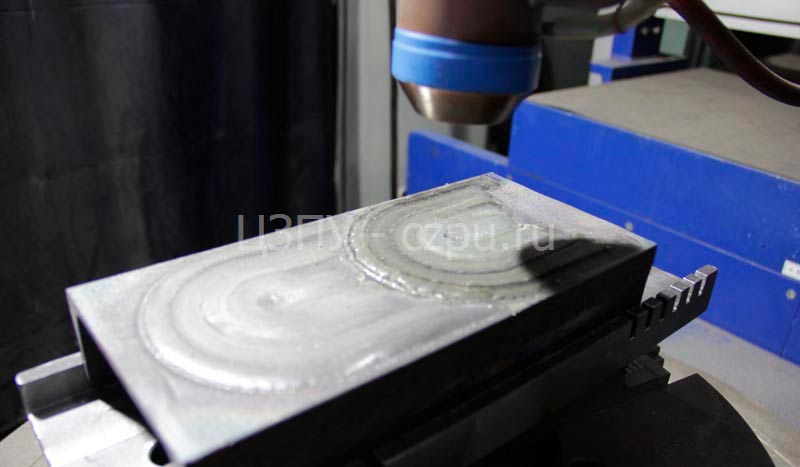

Универсальное оборудование ЦЗПУ позволяет выполнять наплавку на деталях разной формы. Плазменная наплавка обеспечивает высокую работоспособность деталей за счет отличного качества наплавленного металла, его однородности, а также благоприятной структуры, определяемой специфическими условиями кристаллизации металла.

При наплавке по слою порошка присадкой служит крупнозернистый порошок требуемого состава. Центр защитных покрытий — Урал, для плазменной наплавки применяет порошки на основе кобальта, никеля или железа. Присадки кремния и бора снижают температуру плавления сплава, что позволяет получить более тонкий слой металла наплавки при малой (меньше 10 %) степени проплавления основного металла. В то же время примеси кремния и бора повышают твердость и износостойкость металла наплавки.

Такие сплавы жаростойки до температуры 950 °С, сохраняют высокую твердость при нагреве до 750 °С и обладают хорошей коррозионной стойкостью в растворах KCl, NH4Cl, NaOH, 10 %-ной серной кислоте и других средах. Рабочие поверхности изделий после обработки становятся износоустойчивыми, жаропрочными, кислотоупорными.

Плазменная наплавка достоинства:

- геометрические параметры и форма детали значения не имеют, результативность обработки стандартная

- высокая концентрация тепловой мощности и минимальная ширина зоны термического влияния.

- метод применим для многих материалов, включая тугоплавкие

- при небольшой глубине расплавления (от 300 микрон до 2,5 мм) формируется незначительная зона термического влияния, риск образования внутренних дефектов минимальный

- можно наносить наплавку в несколько слоев, до 6,5 мм толщиной с припуском от 400 до 900 микрон

- за счет большой скорости разогрева обрабатываемый металл не успевает прогреться на большую глубину, структурная зернистость не изменяется, удается избежать коробления, деформации деталей

- защитные покрытия можно наносить на тонкие поверхности, минимальная толщина плазменного напыления не более 200 микрон

- плазменно порошковая наплавка эффективнее электродуговой наплавки в разы

- поток плазмы регулируется с большой точностью

Плазменная наплавка с применением присадочных материалов в виде порошковых сплавов обеспечивает высокое качество наплавленного металла. Так, порошки ПГ-У30Х28Н4С4 и ЛП3 предназначены для наплавки деталей, работающих в условиях абразивного износа. Наплавленный порошком ЛП8 металл по химическому составу соответствует кобальтовому стеллиту.

Плазменная наплавка при наплавке сплавов на основе кобальта с добавками хрома (21…32 %), вольфрама (4…17 %), кремния, углерода, железа, марганца, никеля обеспечивается твердость наплавленного слоя HRC 32…52, на основе никеля HRC 34…54, на основе железа – HRC 55…63.