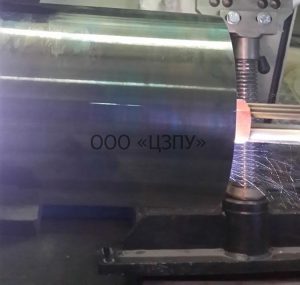

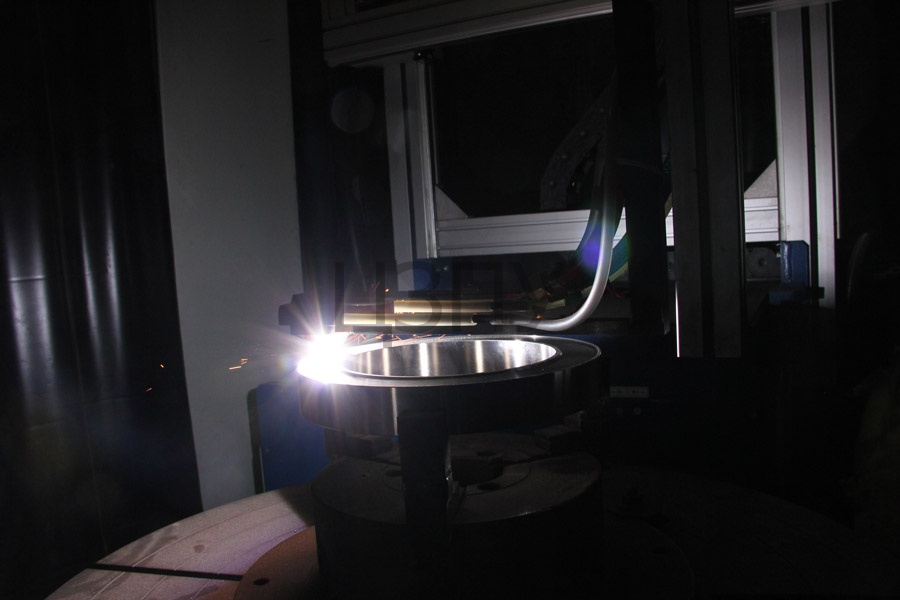

«Центр защитных покрытий — Урал» (ЦЗПУ) применяет технологию наплавки плазменно-порошковая наплавка, которая позволяет значительно повысить и стабилизировать качество наплавляемых деталей, сократить расход наплавочных материалов и затраты на механическую обработку наплавленных деталей. Брак при плазменной наплавке не превышает 1%, а его появление напрямую связано с нарушениями технологического процесса. Плазменно-порошковая наплавка осуществляется при наплавке деталей горловых колец и клапанов, чистовых стеклоформ и седел запорной арматуры порошковыми материалами. После плазменно порошковой наплавки детали способны выдерживать влияние агрессивных химических сред и повышенных температур, и при этом сохранять свои высокие прочностные характеристики. Плазменная наплавка очень эффективна при восстановлении изношенных шиберов и седел. Длительную и надежную работу наплавленных деталей запорной арматуры обеспечивают особая конструкция фонтанной арматуры и применение для наплавки седел и шиберов сплавов на никелевой основе с высокими твёрдостью и коррозионной стойкостью. Процесс плазменной наплавки обеспечивает хорошую управляемость, позволяет получать высококачественные коррозиестойкие и износостойкие покрытия в широком диапазоне материалов и деталей оборудования. Плазменная наплавка нашла применение при восстановлении ответственных деталей например — клапаны с износом фаски и стержня, кулач ковые, коленчатые и распределительные валы, оси, штоки, плунжеры гидросистем, крестовины карданных шарниров, валы турбокомпрессоров, направляющие оборудования, щеки и седла задвижек, шнеки экструдеров, шнеки смесителей, детали нефтеперекачивающего оборудования и мн.др. Основная область применения плазменно порошковой наплавки это нанесение тонкослойных покрытий на нагруженные детали с малым износом.

Плазменная порошковая наплавка современный метод нанесения на поверхность изношенных изделий специальных порошковых покрытий с высоким показателем износостойкости. Высокая концентрация тепловой мощности и минимальная ширина зоны термического влияния — основное достоинство плазменной наплавки. Она выполняется для восстановления деталей машин и механизмов, а также при упрочнении механических изделий, которые подвергаются постоянным высоким нагрузкам. Плазменная порошковая наплавка дает возможность получения толщины наплавляемого слоя от 0,1 мм до нескольких миллиметров. Плазменная порошковая наплавка обеспечивает высокую работоспособность деталей за счет отличного качества наплавленного металла, его однородности, а также благоприятной структуры, определяемой специфическими условиями кристаллизации металла.

Преимущества плазменной наплавки по сравнению с другими видами нанесения износостойких покрытий сводятся к следующему. Гладкая и ровная поверхность полученных покрытий позволяет оставлять припуск на обработку 0,4…0,9 мм. Малое вложение тепла в обрабатываемую деталь обеспечивает малые деформации и термические воздействия на структуру основы. Небольшая зона термического влияния 3…6 мм и малая глубина проплавленного слоя 0,3…3,5 мм обусловливают долю основного металла в покрытии мене 5 %. При восстановлении обеспечивается высокая износо стойкость наплавленных поверхностей. Наблюдается снижение устало стной прочности деталей на 10… 15 %, что намного меньше, чем при использовании некоторых других видов наплавки.